Der Begriff „mittlerer Ausfallzeitraum“ (MTBF, Mean Time Between Failure) bezieht sich auf die Zuverlässigkeit von Geräten. In vielen Branchen ist er nur unscharf definiert, und häufig wird er fehlerhaft verwendet. Im Laufe der Jahre hat sich die ursprüngliche Bedeutung dieses Begriffs geändert, was zu Verwirrungen geführt hat. MTBF setzt großenteils Annahmen über Ausfälle und die Definition des Begriffs „Ausfall“ voraus. Bei einer angemessenen Erläuterung des Begriffs ist dies unbedingt zu beachten. In dieser Fachartikelreihe werden die zugrunde liegenden Sachverhalte und falschen Auffassungen zur MTBF sowie die Methoden zum Schätzen der MTBF erläutert.

Die Begriffe „Vorhersage“ und „Schätzung“ werden häufig synonym verwendet, dies ist jedoch nicht richtig. Verfahren, mit denen der MTBF vorhergesagt wird, berechnen einen Wert, der nur auf dem Systemdesign beruht; diese Berechnung wird in der Regel in einer frühen Phase des Produktlebenszyklus durchgeführt. Vorhersagemethoden sind sinnvoll, wenn nur wenige oder keine Felddaten vorliegen, wie dies z. B. beim Space Shuttle oder neuen Produkten der Fall ist. Liegen genügend Felddaten vor, sollten keine Vorhersageverfahren verwendet werden. Stattdessen sollten Verfahren zur Schätzung des MTBF verwendet werden, da diese auf tatsächlichen Messungen von Ausfällen beruhen. Mit Verfahren zur Schätzung des MTBF wird ein Wert auf der Grundlage eines beobachteten Musters ähnlicher Systeme berechnet, und zwar in der Regel erst, nachdem eine große Population im Feld eingesetzt wurde. Die MTBF-Schätzung ist das am häufigsten verwendete Verfahren zur Berechung des MTBF, hauptsächlich deshalb, weil es auf realen Produkten beruht, die im Feld tatsächlich eingesetzt werden.

Alle diese Verfahren sind statistischer Natur, d. h., sie ermöglichen nur eine Näherung an den tatsächlichen MTBF. In einer Branche gibt es kein einheitliches standardisiertes Schätzungsverfahren. Der Hersteller muss daher unbedingt das beste Verfahren kennen und für die jeweilige Anwendung auswählen. Nachfolgend werden zwar nicht sämtliche Verfahren vorgestellt, dennoch wird deutlich, wie viele Möglichkeiten zur Ableitung des MTBF es gibt.

Verfahren zur Vorhersage der Zuverlässigkeit

Die ersten Verfahren zur Zuverlässigkeitsvorhersage wurden in den 40er Jahren des vorherigen Jahrhunderts von dem deutschen Wissenschaftler von Braun und einem deutschen Mathematiker namens Eric Pieruschka entwickelt. Bei dem Versuch, die Zuverlässigkeit der Rakete V-1 auf verschiedene Weise zu verbessern, unterstützte Pieruschka von Braun bei der Modellierung der Zuverlässigkeit der Rakete und erstellte dabei das erste dokumentierte moderne Modell für die Vorhersage der Zuverlässigkeit. Anschließend sorgten die NASA sowie die aufkommende Atomindustrie für weitere Fortschritte auf dem Gebiet der Zuverlässigkeitsanalyse. Heute gibt es zahlreiche Verfahren zur MTBF-Vorhersage.

MIL-HDBK 217

Im von der US-Armee im Jahr 1965 veröffentlichten Military Handbook 217 wurde eine Norm zur Schätzung der Zuverlässigkeit elektronischer Militärausrüstung und -systeme aufgestellt. Die Norm hatte zum Ziel, die Zuverlässigkeit der Ausrüstung zu erhöhen. Sie bildet die Grundlage für den Vergleich der Zuverlässigkeit von mindestens zwei vergleichbaren Konstruktionen. Das Military Handbook 217 wird auch als Mil Standard 217 oder einfach 217 bezeichnet. Nach dieser Norm gibt es zwei Wege zur Vorhersage der Zuverlässigkeit: Vorhersage nach Anzahl der Teile und Vorhersage nach Analyse der Teilebelastung.

Mit der Vorhersage nach Anzahl der Teile wird im Allgemeinen bereits in einer frühen Phase der Produktentwicklung die Zuverlässigkeit eines Produkts vorhergesagt, um eine grobe Zuverlässigkeitsschätzung in Bezug auf das Zuverlässigkeitsziel oder die Zuverlässigkeitsspezifikation zu erreichen. Die Ausfallrate wird errechnet, indem gleiche Komponenten eines Produkts (z. B. Kondensatoren) buchstäblich gezählt und in verschiedenen Komponententypen (z. B. beschichtete Kondensatoren) gruppiert werden. Die Anzahl der Komponenten in jeder Gruppe wird anschließend mit einer generischen Ausfallrate und einem in 217 ermittelten Qualitätsfaktor multipliziert. Zum Schluss werden die Ausfallraten der einzelnen Komponentengruppen zur endgültigen Ausfallrate addiert. Per Definition wird bei diesem Verfahren davon ausgegangen, dass alle Komponenten einer Serie entstammen. Zudem müssen Ausfallraten für Nicht-Serien-Komponenten separat errechnet werden.

Die Vorhersage nach Teilebelastung findet normalerweise wesentlich später in der Produktentwicklung statt, wenn sich die Konstruktion der Schaltkreise und Hardware der Fertigungsstufe nähert. Sie ähnelt der Vorhersage nach Anzahl der Teile insofern, als die Ausfallraten addiert werden. Bei der Vorhersage nach Teilebelastung wird die Ausfallrate für jede einzelne Komponente jedoch individuell auf Grundlage der besonderen Belastungen berechnet, denen die Komponente ausgesetzt ist (z. B. Feuchtigkeit, Temperatur, Vibrationen, Spannung). Damit jeder Komponente das richtige Belastungsniveau zugewiesen wird, müssen das Produktdesign und die dafür vorgesehene Umgebung gut dokumentiert und verstanden sein. Das Verfahren der Teilebelastung ergibt in der Regel eine niedrigere Ausfallrate als das Verfahren der Teileanzahl. Aufgrund des erforderlichen Analyseaufwands beansprucht dieses Verfahren wesentlich mehr Zeit als andere Verfahren.

Heute wird 217 kaum noch verwendet. Im Jahr 1996 teilte die US-Armee mit, dass MIL-HDBK-217 nicht mehr verwendet werden sollte, da sich das Verfahren „als unzuverlässig erwiesen hat und zu falschen sowie irreführenden Zuverlässigkeitsvorhersagen führen kann“3. 217 wurde aus verschiedenen Gründen verworfen. Ausschlaggebend war vor allem, dass sich die Zuverlässigkeit von Komponenten im Laufe der Jahre so sehr erhöht hat, dass sie nicht mehr die Hauptursache für Produktausfälle darstellt. Die in 217 genannten Ausfallraten sind konservativer (höher) als die der heute erhältlichen elektronischen Komponenten. Würden die Ausfälle heutiger elektronischer Produkte gründlich untersucht, ließe sich feststellen, dass die meisten Ausfälle durch falsche Handhabung (menschliche Fehler), mangelhafte Fertigungskontrolle oder Produktdesign verursacht werden.

Telcordia

Das Telcordia-Modell für die Zuverlässigkeitsvorhersage wurde in der Telekommunikationsindustrie entwickelt und hat im Laufe der Zeit einige Änderungen erfahren. Es wurde zuerst von Bellcore Communications Research unter dem Namen Bellcore als Instrument zur Schätzung der Zuverlässigkeit von Telekommunikationsausrüstung entwickelt. Zwar beruhte Bellcore auf 217, doch wurden die Zuverlässigkeitsmodelle (Gleichungen) dieses Verfahrens im Jahr 1985 an die im praktischen Einsatz mit der Telekommunikationsausrüstung des Unternehmens gewonnenen Erfahrungen angepasst. Die jüngste Überarbeitung von Bellcore war TR-332, Ausgabe 6, vom Dezember 1997. Bellcore wurde im Jahr 1997 von SAIC gekauft und in Telcordia umbenannt. Die neueste Version des Telcordia-Vorhersagemodells ist SR-332, Ausgabe 1, vom Mai 2001. Es enthält neben den Berechnungsmethoden von 217 verschiedene weitere Berechnungsmethoden. Heute wird Telcordia in der Telekommunikationsindustrie noch immer als Produktentwicklungstool angewandt.

HRD5

HRD5 ist das Handbook for Reliability Data for Electronic Components (Handbuch Zuverlässigkeitsdaten elektronischer Komponenten), die in Telekommunikationssystemen eingesetzt werden. HRD5 wurde von British Telecom entwickelt und überwiegend in Großbritannien eingesetzt. Das Verfahren hat Ähnlichkeit mit 217, erfasst jedoch nicht so viele Umgebungsvariablen und enthält ein Zuverlässigkeitsvorhersagemodell für ein breiteres Spektrum elektronischer Komponenten, darunter auch Komponenten für die Telekommunikation.

RBD (Reliability Block Diagram)

Das Reliability Block Diagram (Zuverlässigkeitsblockdiagramm) oder RBD ist ein darstellendes Zeichnungsund Berechnungswerkzeug zur Modellierung der Verfügbarkeit und Zuverlässigkeit von Systemen. Die Struktur eines RBD definiert die logische Interaktion von Ausfällen innerhalb eines Systems und nicht unbedingt deren logischen oder physischen Zusammenhang. Jeder Block kann den Ausfall einer einzelnen Komponente, eines einzelnen Subsystems oder einen anderen repräsentativen Ausfall darstellen. Das Diagramm kann ein ganzes System oder einen Teil oder eine Komponente des betreffenden Systems darstellen, das eine Ausfall-, Zuverlässigkeits- oder Verfügbarkeitsanalyse erfordert. Darüber hinaus dient es als Analysewerkzeug und zeigt, wie die einzelnen Elemente eines Systems funktionieren und wie die einzelnen Elemente sich auf den Betrieb des Gesamtsystems auswirken.

Das Markov-Modell

Markov-Modelle ermöglichen die Analyse komplexer Systeme wie z. B. elektrischer Architekturen. Markov- Modelle werden auch als Zustandsraumdiagramme oder Zustandsdiagramme bezeichnet. Der Zustandsraum ist definiert als Menge aller Zustände, in denen sich ein System befinden kann. Im Unterschied zu Blockdiagrammen lässt sich ein System mithilfe von Zustandsdiagrammen genauer darstellen. Bei der Verwendung von Zustandsdiagrammen werden Abhängigkeiten bei Komponentenausfällen sowie verschiedene Zustände berücksichtigt, die mit Blockdiagrammen nicht dargestellt werden können, beispielsweise der Zustand einer USV im Akkubetrieb. Neben dem MTBF liefern Markov-Modelle weitere Kennziffern eines Systems, z. B. Verfügbarkeit, MTTR, die Wahrscheinlichkeit des Vorhandenseins eines bestimmten Status zu einer bestimmten Zeit usw.

FMEA / FMECA

FMEA (Failure Mode and Effects Analysis = Ausfallmodus- und Wirkungsanalyse) ist ein Verfahren zur Analyse der Ausfallmodi eines Produkts. Anhand dieser Informationen werden die Auswirkungen der einzelnen Ausfälle auf das Produkt ermittelt; dies führt dann zu einem verbesserten Produktdesign. Die Analyse kann noch einen Schritt weiter gehen, indem jedem Ausfallmodus ein Schweregrad zugeordnet wird. In diesem Fall heißt das Verfahren FMECA (Failure Mode, Effects and Criticality Analysis = Ausfallmodus-, Wirkungs- und Schweregradanalyse). Bei FMECA beginnt die Analyse mit der untersten Ebene und endet mit der obersten Ebene. Bei einer USV z. B. werden zunächst die Komponenten auf der Leiterplattenebene und schließlich das gesamte System analysiert. Diese Analyse wird nicht nur als Entwicklungswerkzeug eingesetzt, sondern auch für die Berechnung der Zuverlässigkeit des Gesamtsystems. Die für die Berechnungen benötigten Wahrscheinlichkeitsdaten sind für einzelne Ausrüstungskomponenten eventuell schwierig zu ermitteln, insbesondere, wenn diese Komponenten mehrere Betriebszustände oder -modi aufweisen.

Fehlerbaum

Die Fehlerbaumanalyse ist ein von Bell Telephone Laboratories entwickeltes Verfahren zur Durchführung von Sicherheitsbewertungen des Minuteman-Startkontrollsystems. Es wurde später auf die Zuverlässigkeitsanalyse angewandt. Mithilfe von Fehlerbäumen lässt sich der Pfad von normalen und fehlerbezogenen Ereignissen feststellen, die zu dem Fehler auf Komponentenebene oder dem unerwünschten Ereignis führen, das untersucht wird (Vorgehensweise von oben nach unten). Die Zuverlässigkeit wird durch Konvertieren eines fertigen Fehlerbaums in eine entsprechende Reihe von Gleichungen berechnet. Dies geschieht unter Verwendung der Ereignisalgebra, die auch als Boolesche Algebra bezeichnet wird. Ebenso wie bei FMEA sind die für die Berechnungen erforderlichen Wahrscheinlichkeitsdaten unter Umständen nicht ohne weiteres zu ermitteln.

HALT

Highly Accelerated Life Testing (HALT, hochbeschleunigter Alterungstest) ist ein Verfahren zur Erhöhung der globalen Zuverlässigkeit eines Produktdesigns. Mit HALT wird festgestellt, in welcher Zeit die tatsächliche Bruchgrenze eines Produkts erreicht wird. Dazu wird das Produkt sorgfältig gemessenen und kontrollierten Belastungen wie Temperatur und Vibration ausgesetzt. Mit einem mathematischen Modell wird die tatsächliche Zeit bis zum Ausfall des Produkts im Einsatz geschätzt. Zwar lässt sich mit HALT der MTBF schätzen, die Hauptfunktion dieses Verfahrens besteht jedoch in der Verbesserung der Zuverlässigkeit des Produktdesigns.

Mit diesem Verfahren lässt sich auf Grundlage historischer Zuverlässigkeitsdaten über einen ähnlichen Gegenstand die Zuverlässigkeit schnell einschätzen. Die Effektivität dieses Verfahrens hängt vor allem davon ab, wie sehr die neuen Geräte den vorhandenen Geräten ähneln, für die Felddaten vorliegen. Herstellungsprozesse, Betriebsumgebungen, Produktfunktionen und -designs sollten miteinander vergleichbar sein. Bei Produkten eines Entwicklungsganges ist dieses Vorhersageverfahren besonders sinnvoll, da die praktischen Erfahrungen der Vergangenheit genutzt werden können. Bei der Vorhersage müssen allerdings die Unterschiede der Neukonstruktionen sorgfältig untersucht und berücksichtigt werden.

Verfahren der Felddatenmessung

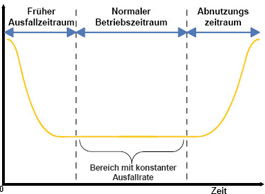

Die Felddatenmessung beruht auf den praktischen Erfahrungen mit den Produkten. Dieses Verfahren wird von den Herstellern wahrscheinlich am häufigsten eingesetzt, da es integraler Bestandteil ihrer Qualitätssicherungs- programme ist. Diese Programme werden häufig als Management der Zuverlässigkeitszunahme (Reliability Growth Management) bezeichnet. Durch die Erfassung der Ausfallrate aktiv eingesetzter Produkte kann ein Hersteller Probleme schnell erkennen und bewältigen und damit Produktmängel ausmerzen. Da dieses Verfahren auf wirklichen Ausfällen im praktischen Einsatz beruht, werden auch Ausfallmodi berücksichtigt, die von Vorhersageverfahren gelegentlich übersehen werden. Bei diesem Verfahren werden Musterpopulationen neuer Produkte erfasst und deren Ausfalldaten gesammelt. Nach der Sammlung der Daten werden die Ausfallrate und der MTBF berechnet. Die Ausfallrate ist der Prozentsatz einer Population von Einheiten, deren „Ausfall“ innerhalb eines Kalenderjahres zu erwarten ist. Diese Daten werden nicht nur für die Fertigungskontrolle verwendet, sondern bieten Kunden und Partnern auch Informationen über die Produktzuverlässigkeit und über Qualitätssicherungsverfahren. Da dieses Verfahren bei vielen Herstellern eingesetzt wird, stellt es eine Grundlage für den Vergleich von MTBF-Werten dar. Mithilfe dieser Vergleiche können die Benutzer Zuverlässigkeitsunterschiede zwischen den Produkten beurteilen, die wiederum Grundlage für Spezifikations- oder Kaufentscheidungen sein können. Wie bei jedem Vergleich kommt es darauf an, dass die kritischen Variablen für alle verglichenen Systeme gleich sind. Ist dies nicht der Fall, werden leicht falsche Entscheidungen getroffen, die finanzielle Schäden nach sich ziehen können.

Ergebnisse

MTBF ist ein in der IT-Branche häufig verwendetes Schlagwort. Es werden Zahlen genannt, ohne zu wissen, was sie wirklich bedeuten. Zwar ist MTBF ein Zuverlässigkeitsindikator; die erwartete Nutzungsdauer eines Produkts geht daraus jedoch nicht hervor. Ein MTBF-Wert ist bedeutungslos, wenn Ausfall nicht definiert ist und Annahmen unrealistisch sind oder überhaupt fehlen.